В мире профессионального строительства и ремонта своими руками скромное сверло часто упускается из виду, однако именно оно является единственной точкой соприкосновения, которая определяет успех структурного анкерования. В то время как двигатель электроинструмента обеспечивает усилие, Ударное сверло по каменной кладке является важнейшим компонентом, который преобразует эту энергию в эффективное удаление материала. Современное сверление каменной кладки вышло далеко за рамки простых стальных стержней; теперь это дисциплина, включающая металлургию, физику и точную геометрическую инженерию. Для профессионалов, стремящихся оптимизировать свой рабочий процесс, понимание нюансов конструкции долот — это не просто покупка расходных принадлежностей, а инвестиции в эффективность и точность. Это руководство глубоко погружает в техническую эволюцию этих инструментов, гарантируя, что у вас есть знания, чтобы выбрать идеальное орудие для вашего конкретного субстрата.

Анализ геометрии долота и состава материала бетона

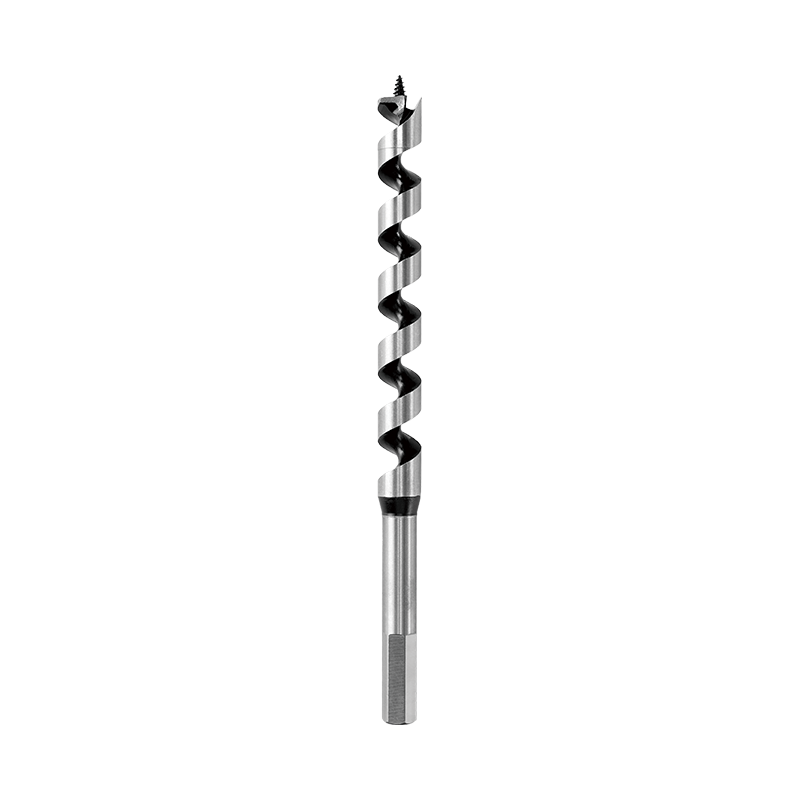

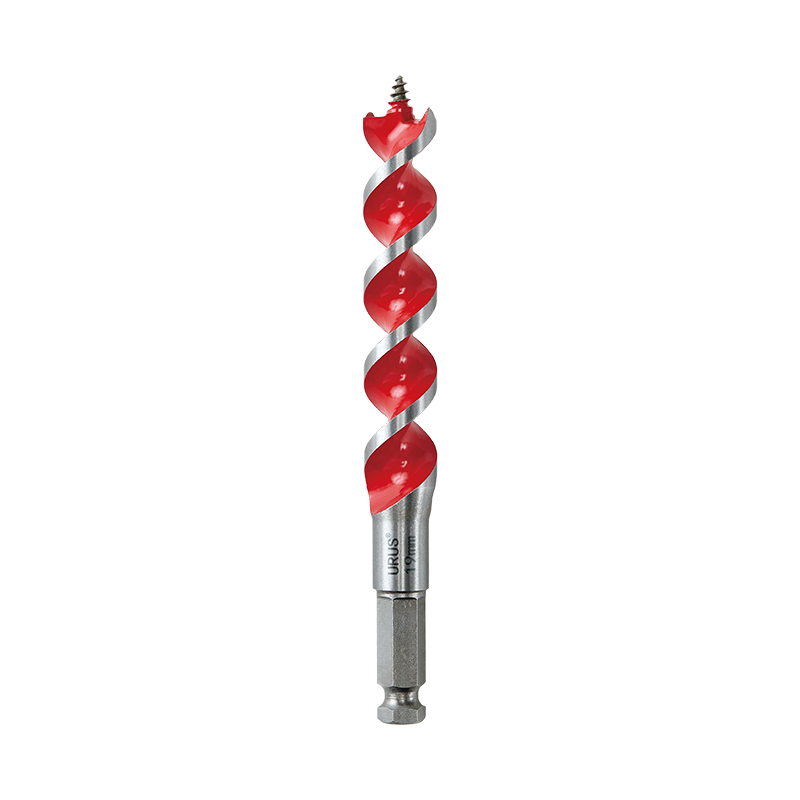

При поиске лучшие сверла по камню для бетона Профессионалы должны выйти за рамки торговой марки и изучить микроскопическую архитектуру самой насадки. Эффективность сверла при обработке затвердевшего бетона в первую очередь определяется двумя факторами: твердостью режущего кончика и эффективностью геометрии канавки. Традиционные сверла по камню имеют стандартный стальной корпус с напаянным наконечником из карбида вольфрама. Однако недавние инновации представили твердосплавные наконечники с цельной головкой и четырьмя режущими кромками. Эта эволюция имеет решающее значение, поскольку бетон является композитным материалом; он содержит абразивный песок, твердые заполнители и связующий цемент. Стандартное сверло с двумя резцами часто застревает или перекашивается при ударе о твердый заполнитель, в результате чего отверстие становится овальной, а не идеально круглой формы. Это несовершенство существенно снижает удерживающую способность устанавливаемых впоследствии анкеров.

Кроме того, конструкция канавок — спиральные канавки, идущие вверх по валу — играет жизненно важную роль в термодинамике. При сверлении возникает огромное трение и тепло. Если пыль (стружка) не удаляется мгновенно, она скапливается вокруг головки долота, изолируя тепло и отжигая сталь, что приводит к катастрофическому выходу из строя. Высококачественные биты имеют переменную геометрию канавок, часто начиная с большого входа для быстрого удаления пыли и заканчивая усиленным сердечником для стабильности. Понимание этих геометрических свойств позволяет операторам бурить быстрее, с меньшей вибрацией и получать отверстия, готовые к установке анкера, без необходимости вторичной очистки. Сочетание высококачественного карбида вольфрама и агрессивного профиля канавок создает инструмент, который не просто соскребает материал, но систематически измельчает и выбрасывает его.

- Четырехрежущие головки: Обеспечивает превосходную концентричность и предотвращает заедание при ударе о мелкие камни из заполнителя.

- Советы по центрированию: Необходим для предотвращения «блуждания долота» при первом запуске и обеспечения точного размещения отверстий.

- Следы износа: Профессиональные биты часто имеют индикаторы следов износа на головке, которые сигнализируют, что бита больше не создает отверстия для анкеров, соответствующие допускам.

- Термическая обработка: Выбирайте биты, прошедшие специальную термообработку, чтобы сбалансировать гибкость стержня и твердость кончика.

Чтобы помочь вам понять конкретные геометрические различия, сравните традиционную конструкцию с современными высокопроизводительными конструкциями ниже:

| Особенность | Стандартное сверло с двумя резцами | Усовершенствованный четырехрежущий инструмент (полная головка) |

| Режущее действие | Долбление, особенно эффективно при обработке мягкой каменной кладки, например, кирпича. | Растирающее действие, высокоэффективное при работе с железобетоном и твердым камнем. |

| Точность отверстия | Склонен к образованию слегка овальных отверстий из-за вибрации. | Создает идеально круглые отверстия, необходимые для тяжелых химических анкеров. |

| Уровень вибрации | Передача высокой вибрации пользователю. | Низкая вибрация благодаря сбалансированной геометрии головки. |

| Удаление пыли | Стандартные U-образные канавки могут засоряться в глубоких отверстиях. | Канавки изменяемой геометрии ускоряют выброс пыли. |

Системы хвостовиков: выбор между SDS Plus и SDS Max

Интерфейс между вашим электроинструментом и битой имеет решающее значение для передачи энергии. Это приводит к общей технической дискуссии Сверла SDS plus и SDS max . Термин «SDS» происходит от немецкого «Steck – Dreh – Sitz» (вставка – поворот – фиксация), системы, разработанной для обеспечения лучшего ударного действия, чем могут предложить стандартные биты с гладким хвостовиком. Для профессионала выбор заключается не только в размере; речь идет о физике джоулей (энергии удара). SDS Plus — это отраслевой стандарт для легких и средних условий эксплуатации. Эти хвостовики имеют диаметр 10 мм и имеют две открытые канавки для приводных шпонок и две закрытые канавки для стопорных подшипников. Они оптимизированы для сверления отверстий диаметром от 4 мм до примерно 28 мм. Они легкие, что делает их идеальными для выполнения работ над головой или многократного сверления зажимов для электрических кабелепроводов.

И наоборот, SDS Max предназначен для тяжелых строительных работ. Благодаря диаметру хвостовика 18 мм и трем открытым канавкам система SDS Max спроектирована так, чтобы выдерживать гораздо более высокий крутящий момент и энергию удара, обычно используемую для отверстий диаметром более 20 мм, а также для тяжелых работ по дроблению или сносу. Ошибка, которую допускают многие операторы, заключается в том, что они пытаются вывести систему SDS Plus за ее пределы. Хотя вы *можете* купить биты SDS Plus большого диаметра, передача энергии неэффективна. Более тонкий хвостовик ограничивает энергию удара, что приводит к снижению скорости сверления и повышенному износу внутреннего поршня сверла. Выбор правильной системы заключается в согласовании джоулей инструмента с площадью поверхности просверливаемого отверстия. Хвостовик меньшего размера в большом отверстии приводит к потерям энергии из-за вибрации, а не к разрушению бетонного основания.

- Диаметр хвостовика: SDS Plus — 10 мм; SDS Max имеет толщину 18 мм, что обеспечивает значительно большую площадь поверхности для передачи крутящего момента.

- Диапазон энергии удара: SDS Plus оптимален для 2-4 Джоулей; SDS Max предназначен для инструментов, генерирующих энергию 5–20 Джоулей.

- Фокус приложения: Используйте Plus для механических анкеров и дюбелей; используйте Max для сквозных отверстий, дюбелей для арматуры и водопроводных труб.

- Вес инструмента: Для более тяжелых долот SDS Max требуются более тяжелые перфораторы, что увеличивает утомляемость пользователя, но сокращает время бурения больших отверстий.

Ниже приведена разбивка рабочих параметров для обеих систем:

| Спецификация | Система СДС Плюс | Система СДС Макс |

| Диаметр хвостовика | 10 мм | 18 мм |

| Оптимальный диапазон отверстий | 5–16 мм (может достигать 30 мм) | 18 мм - 40mm (can go up to 50mm ) |

| Основной вариант использования | Внутренняя отделка, электрика, вентиляция. | Проектирование конструкций, снос, большие проходки труб. |

| Конфигурация канавок | 2 слота для дисков, 2 слота для хранения. | 3 слота для дисков, 2 слота для хранения. |

Максимизация долговечности: срок службы твердого сплава и техническое обслуживание

Один из наиболее частых вопросов в отрасли связан с Срок службы сверл по камню с твердосплавными напайками . Продолжительность жизни Ударное сверло по каменной кладке не является фиксированным количеством отверстий; это переменная, зависящая от управления теплом, техники пользователя и плотности материала. Карбид вольфрама невероятно твёрдый, но в то же время хрупкий. Главный враг карбида – термический удар. Когда долото генерирует тепло от трения (часто превышающее 500°C на кончике), а затем внезапно охлаждается или подвергается агрессивному воздействию, возникают микротрещины. Кроме того, на долговечность влияет метод крепления твердого сплава к стальному валу — обычно пайка (пайка) вместо диффузионной сварки. Напаянные наконечники могут расплавиться, если сверло станет слишком горячим, тогда как твердосплавные головки или наконечники с диффузионной сваркой выдерживают гораздо более высокие температуры.

Техническое обслуживание и техника одинаково важны. Пользователи часто спрашивают как заточить сверла по камню , надеясь продлить жизнь затупившемуся инструменту. Хотя технически возможно заточить твердосплавный наконечник с помощью специального круга из зеленого карбида кремния или алмазного круга, для профессиональных ударных бит это редко рекомендуется. Заточка изменяет точную геометрию наконечника и часто удаляет центрирующую точку, что приводит к смещению насадки. Что еще более важно, ручная заточка не может повторить заводскую термообработку, в результате чего кончик может расколоться под действием молотка. Вместо заточки основное внимание следует уделять *сохранению* лезвия за счет охлаждения (часто вытаскивая сверло, чтобы очистить пыль), а не чрезмерному использованию сверла. Позвольте ударному механизму сделать всю работу; опирание веса тела на дрель только увеличивает тепло трения, не ускоряя резку.

- Тепловое обесцвечивание: Если кончик стал синим или черным, это означает, что качество стали ухудшилось, что увеличивает риск поломки.

- Техника охлаждения: Никогда не охлаждайте горячую каменную доску в воде; быстрое изменение температуры мгновенно приведет к растрескиванию карбида. Только воздушное охлаждение.

- Управление оборотами: Биты большего диаметра требуют более низких оборотов в минуту для поддержания крутящего момента и уменьшения трения на скорости наконечника.

- Хранение: Храните насадки в отдельных трубках или гильзах, чтобы предотвратить сколы твердосплавных наконечников друг о друга в ящике для инструментов.

Чтобы максимизировать ваши инвестиции, крайне важно понимать признаки износа и поломки:

| Симптом износа | Вероятная причина | Решение/Действие |

| Расплавленный наконечник/потеря напора | Перегрев из-за засорения канавок или чрезмерного давления. | Используйте «клевающие» движения для очистки пыли; уменьшить приложенное давление. |

| Сколотая твердосплавная кромка | Удар по арматуре или боковое напряжение (изгиб). | Переключитесь на долото для резки арматуры; Убедитесь, что угол сверления перпендикулярен. |

| Закругленные плечи | Нормальное истирание в результате длительного использования в бетоне. | Замените бит. Не пытайтесь заточить, так как диаметр теперь занижен. |

| Сломанный хвостовик | Заклинивание сверла при вращении сверла. | Используйте дрель с механическим сцеплением; сохранять крепкий хват двумя руками. |

Рост универсальности использования нескольких материалов в строительстве

Современные строительные площадки редко бывают однородными, что приводит к резкому росту спроса на сверла для работы с разными материалами по каменной кладке . Традиционно подрядчику понадобится сверло из быстрорежущей стали (HSS) для дерева или металла и ударное сверло для каменной кладки. Однако композитные материалы, пустотелые кирпичи и современные слоистые стеновые системы (например, изоляция поверх бетона) создали потребность в гибридной геометрии. В сверлах для работы с разными материалами используется твердосплавный наконечник с алмазной заточкой, который острее, чем стандартное сверло по камню, но более прочный, чем сверло по металлу. Угол резания достаточно агрессивен, чтобы прорезать древесные волокна и пластик, но при этом твердосплавный сплав достаточно прочен, чтобы противостоять истиранию кирпича и легкого бетона.

Ключевым преимуществом здесь является эффективность рабочего процесса. Для монтажника, устанавливающего кухонные шкафы или оконные рамы, переключение между деревянным каркасом, гипсокартоном и кирпичной кладкой за ним отнимает много времени. Биты, предназначенные для работы с разными материалами, позволяют выполнять операцию за один проход. Однако есть компромисс. Эти биты обычно предназначены только для вращения или для очень легких ударов. Использование их в мощном ударном сверле SDS Max в режиме полного удара, скорее всего, приведет к разрушению заточенной кромки. Это прецизионные инструменты, предназначенные для аккумуляторных дрелей и ударных шуруповертов, устраняющие разрыв между тонкими столярными работами и структурными креплениями. Они представляют собой современный сдвиг в сторону универсальности, а не грубой силы.

- Только поворотный режим: Большинство долот для работы с разными материалами лучше всего работают без ударного действия, полагаясь на острую режущую кромку, а не на удар.

- Срок службы батареи: Поскольку эти насадки режут, а не измельчают, они часто более энергоэффективны, что продлевает срок службы аккумуляторных инструментов.

- Диапазон субстратов: Эффективен для дерева, пластика, мягкой стали, алюминия, кирпича, плитки и легкого бетона.

- Не для арматуры: Эти сверла, как правило, не подходят для железобетона, где возможен контакт с арматурой.

Вот как сверла из нескольких материалов сочетаются со специальными сверлами для каменной кладки:

| Точка сравнения | Специальный бит для каменной кладки | Мультиматериальный бит |

| Совет Геометрия | Угол долота тупой (130°), рассчитанный на удар. | Острый угол резания (118°-120°), алмазная заточка. |

| Режим сверления | Для работы с твердыми материалами необходим молоток/перкуссия. | Предпочтителен поворотный режим (совместим с ударным драйвером). |

| Качество отделки | Неровный выход из скважины (обычный выброс). | Очистите входные и выходные отверстия, даже в пустотелом кирпиче. |

| Ограничение | Невозможно эффективно сверлить дерево или металл. | Медленнее в плотном бетоне; не для серьезного сноса. |

Часто задаваемые вопросы

Могу ли я использовать стандартную роторную дрель с сверлами по камню для бетона?

Хотя это физически возможно, это крайне неэффективно и потенциально может повредить инструмент. Стандартная роторная дрель полагается исключительно на вращение и силу рук пользователя при резке. Бетон требует удара — ударного действия — для разрушения заполнителя камней. А Ударное сверло по каменной кладке предназначен для измельчения материала, а не для его резки, как дерево. Использование только вращательной дрели приведет к чрезмерному нагреву, что может привести к сгоранию кончика сверла и двигателя дрели. Для мягкого кирпича или известняка может быть достаточно перфоратора, но для затвердевшего бетона обязательна перфоратор или перфоратор SDS.

Что делать, если сверло задела арматуру в железобетоне?

Удар по арматуре является наиболее распространенной причиной выхода из строя долота. Если вы почувствуете внезапную остановку или услышите пронзительный скрежет металла о металл, немедленно остановитесь. Не применяйте силу к сверлу. Стандартные сверла по камню с двумя резцами, скорее всего, зацепятся и сломаются. У вас есть два варианта: либо изменить расположение отверстия, чтобы избежать попадания стали, либо переключиться на специализированное сверло для резки арматуры (обычно твердосплавное сверло только для вращательного вращения), чтобы просверлить металлическое препятствие. Пройдя через металл, вы можете вернуться к каменной насадке. Современные цельные твердосплавные сверла с 4 режущими кромками лучше отрывают арматуру или выдерживают незначительный контакт, но длительное сверление стали ударным сверлом разрушит головку.

Почему мои сверла по камню перегреваются и так быстро выходят из строя?

Перегрев обычно вызван тремя факторами: чрезмерными оборотами, слишком большим давлением или неспособностью очистить пыль. Новички часто запускают упражнение на максимальной скорости и опираются на него всем весом тела. Это создает трение, а не силу удара. Чтобы предотвратить это, уменьшите скорость (дайте возможность ударному механизму выполнить всю работу) и используйте «накачивающее» действие — вытаскивая сверло из отверстия каждые несколько секунд, чтобы очистить канавки от пыли. Если канавки забиты пылью, тепло не сможет уйти, а твердосплавный наконечник потеряет твердость и расплавится.

中文简体

中文简体 English

English русский

русский