Металлообработка всегда была краеугольным камнем промышленного развития, формируя все: от автомобильных компонентов до аэрокосмических конструкций. В современном производстве эффективность, точность и долговечность производства во многом зависят от качества используемых инструментов. Среди них режущие инструменты играют ключевую роль в определении результатов обработки, влияя не только на скорость и точность, но и на долговечность самого оборудования.

Постоянное развитие технологий производства, включая обработку с ЧПУ и автоматизированные производственные линии, предъявляет более высокие требования к используемым инструментам. Пока режущие инструменты напрямую влияют на процесс удаления материала, другие важные компоненты, такие как штампы и метчики, вносят значительный вклад в операции формования, нарезания резьбы и чистовой обработки. Эти инструменты в стратегическом сочетании обеспечивают оптимальную производительность производства и соответствуют строгим стандартам, необходимым в различных отраслях промышленности.

Режущие инструменты в промышленности

Режущие инструменты являются основой современной металлообработки, позволяя производителям формовать, сверлить и фрезеровать материалы с точностью и эффективностью. Эти инструменты предназначены для удаления материала с заготовок для достижения желаемых размеров и качества поверхности. Их производительность определяется такими факторами, как состав материала, геометрия, покрытие и совместимость с обрабатывающим оборудованием.

Типы режущих инструментов

Режущие инструменты можно разделить на несколько категорий в зависимости от их функций:

- Токарные инструменты – Используется на токарных станках для придания формы вращающимся заготовкам.

- Фрезы – Применяется на фрезерных станках для контурной обработки, долбежки и чистовой обработки поверхности.

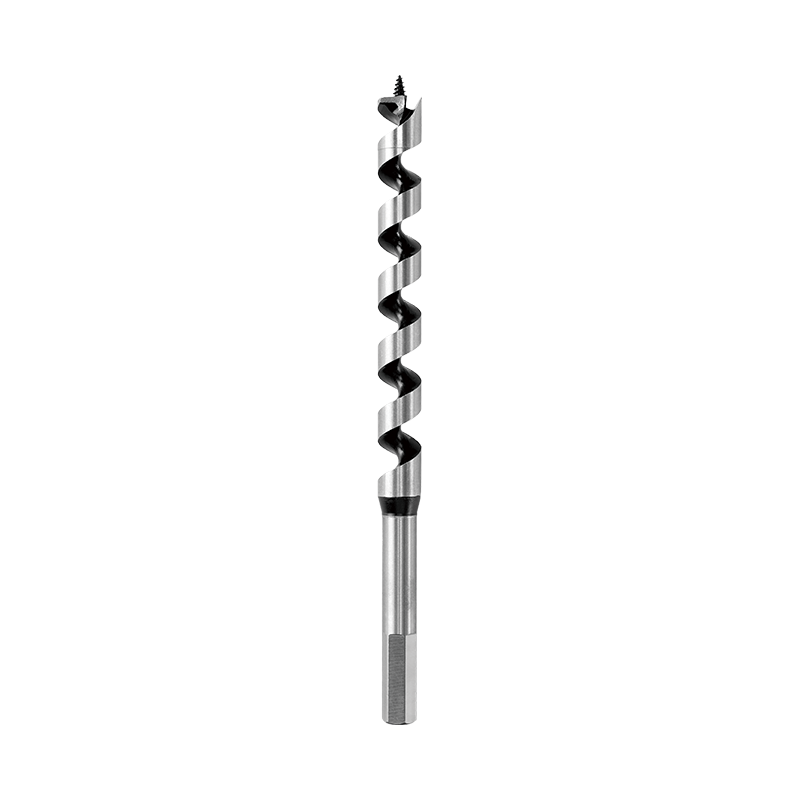

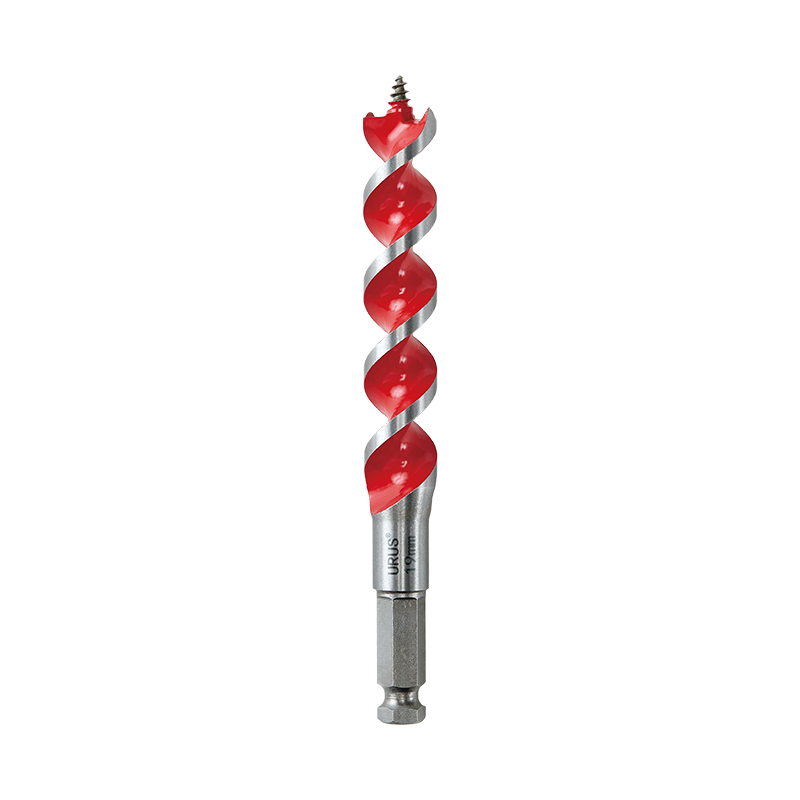

- Упражнения – Предназначен для создания точных отверстий в различных материалах.

- Расточные инструменты – Расширьте или доведите существующие отверстия до точных размеров.

Каждый тип инструмента оптимизирован для конкретных материалов и применений. Инструменты из быстрорежущей стали (HSS) идеально подходят для механической обработки общего назначения, а твердосплавные инструменты обеспечивают повышенную износостойкость и высокотемпературные характеристики, подходящие для компонентов аэрокосмической и автомобильной промышленности.

Выбор материала

Выбор материала режущего инструмента существенно влияет на эффективность обработки и долговечность инструмента. Общие материалы включают в себя:

- Быстрорежущая сталь (HSS) – Обеспечивает баланс прочности и твердости; подходит для операций с низкой и средней скоростью.

- Карбид – Чрезвычайно твердый и термостойкий, идеально подходит для высокоскоростной резки и абразивных материалов.

- Керамика и металлокерамика – Обеспечивают превосходную износостойкость при высокоскоростной обработке твердых металлов.

Производительность и точность

Точность режущего инструмента напрямую влияет на качество обрабатываемых деталей. Передовое производство требует инструментов с жесткими допусками, часто в пределах микронов. Это особенно важно в таких отраслях, как аэрокосмическая промышленность, производство медицинских приборов и точное машиностроение. Правильная геометрия инструмента, обработка поверхности и покрытие могут снизить трение, тепловыделение и деформацию материала, повышая как производительность, так и срок службы инструмента.

Технические характеристики и особенности режущего инструмента

| Тип инструмента | Материал | Область применения | Прецизионный класс | Особенности |

| Концевая мельница | HSS | Автомобильная промышленность | ±0,01 мм | Высокая износостойкость |

| Сверло | Карбид | Аэрокосмическая промышленность | ±0,02 мм | Высокоскоростная обработка |

| Токарный инструмент | HSS | Общая металлообработка | ±0,03 мм | Точная резка |

Применение в промышленных условиях

В промышленном производстве режущие инструменты являются неотъемлемой частью станков с ЧПУ, токарных центров и фрезерных станков. Они позволяют производителям создавать изделия сложной геометрии с повторяемой точностью. Интеграция режущего инструмента с автоматизированными системами обеспечивает стабильное качество продукции и сокращает ручной труд, что приводит к повышению производительности и снижению производственных затрат.

Усовершенствованные режущие инструменты, штампы и метчики также способствуют устойчивому развитию, сводя к минимуму отходы материалов и потребление энергии. Покрытия, такие как TiN (нитрид титана) или AlTiN (нитрид алюминия и титана), продлевают срок службы инструмента и уменьшают необходимость частой замены. Кроме того, оптимизированные траектории движения инструмента и стратегии резки в программировании ЧПУ могут повысить эффективность и качество обработки поверхности.

Штампы для промышленного применения

Пластины являются важным инструментом при производстве резьбовых деталей и прецизионных деталей. Они в основном используются для нарезания или формирования внешней резьбы на стержнях, болтах и крепежных изделиях. В промышленных условиях штампы обеспечивают стабильность, точность и долговечность при массовом производстве, дополняя режущие инструменты и метчики в рамках полного рабочего процесса нарезания резьбы.

Типы штампов

Штампы можно классифицировать в зависимости от их конструкции и применения:

- Резьбовые плашки – Самый распространенный тип, используемый для нарезания наружной резьбы на цилиндрических заготовках.

- Шестигранные штампы – Предназначен для нарезания шестиугольной или многоугольной наружной резьбы в крепежных изделиях, требующих точного выравнивания.

- Круглые штампы – Обеспечивают плавное нарезание резьбы и часто используются в аэрокосмической или автомобильной промышленности.

Каждый тип матрицы выбирается исходя из материала заготовки, необходимого размера резьбы и скорости производства. Высокоточные штампы жизненно важны в таких отраслях, как автомобилестроение, авиакосмическая промышленность и тяжелое машиностроение, где небольшие отклонения могут поставить под угрозу целостность продукта.

Выбор материала and Durability

Производительность штампов во многом зависит от состава их материала:

- Быстрорежущая сталь (HSS) – Обеспечивает хороший баланс твердости и прочности, подходит для нарезания резьбы общего назначения.

- Легированная сталь – Обеспечивает более высокую прочность и долговечность, часто используется для крупномасштабного промышленного применения.

- Карбид – Чрезвычайно твердый и износостойкий, идеально подходит для крупносерийного производства или обработки твердых металлов.

Пластины должны сохранять острые режущие кромки и стабильность размеров даже при высоких нагрузках. Регулярное техническое обслуживание, такое как очистка и смазка, продлевает срок службы инструмента и снижает износ.

Примеры применения

Штампы используются во многих отраслях промышленности:

- Автомобильная промышленность – Для болтов, шпилек и нестандартных креплений.

- Аэрокосмическая промышленность – Там, где для ответственных узлов требуется прецизионная резьба.

- Общая металлообработка – Для деталей машин и сборочных деталей.

Характеристики и применение штампов

| Тип штампа | Материал | Размер резьбы | Область применения | Особенности |

| Резьбовая матрица | HSS | М3-М24 | Машины | Высокая точность |

| Шестигранная матрица | Легированная сталь | Пользовательский | Автомобильная промышленность | Износостойкий |

| Круглая матрица | Карбид | М5-М20 | Аэрокосмическая промышленность | Высокая твердость |

Интеграция с режущими инструментами и метчиками

В промышленном производстве штампы тесно взаимодействуют с режущими инструментами и метчиками, обеспечивая бесшовный процесс нарезания резьбы. В то время как штампы обрабатывают внешнюю резьбу, метчики используются для создания соответствующей внутренней резьбы. Точность штампов напрямую влияет на качество сборки и механические характеристики.

Для крупносерийного производства часто используются автоматизированные резьбонарезные головки и резьбонарезные станки. Эти системы сокращают ручной труд и улучшают повторяемость, позволяя производителям поддерживать жесткие допуски и высокую эффективность. Усовершенствованные матрицы с оптимизированной геометрией также минимизируют трение и выделение тепла в процессе нарезания резьбы.

Технологические достижения

Современные штампы имеют поверхностные покрытия, такие как TiN или TiCN, для повышения износостойкости и уменьшения прилипания во время резки. Кроме того, компьютерное проектирование (CAD) и автоматизированное производство (CAM) позволяют изготавливать штампы со сложными профилями, повышая точность резьбы и сокращая время производства.

Комплексное применение режущих инструментов Пластины Метчики

В современном производстве комбинированное использование режущего инструмента, штампов и метчиков имеет важное значение для эффективного и точного производства. Каждый инструмент играет особую роль, но их синергия гарантирует изготовление сложных компонентов с соблюдением строгих допусков и стандартов высокого качества. Понимание интегрированного рабочего процесса имеет решающее значение для оптимизации производственных процессов и минимизации простоев производства.

Интеграция рабочих процессов

Типичная производственная линия по металлообработке часто начинается с режущих инструментов, которые придают сырьем необходимые размеры. Токарные, фрезерные станки и фрезерные станки с ЧПУ используют режущие инструменты для эффективного удаления лишнего материала. После того, как заготовке придана правильная форма, с помощью плашек и метчиков выполняются операции нарезания резьбы. Пластины создают точную внешнюю резьбу, а метчики — внутреннюю резьбу для болтов, гаек или закрепляемых компонентов.

Беспрепятственное взаимодействие между этими инструментами сокращает необходимость ручной обработки и обеспечивает выравнивание резьбы. Например, использование точных штампов и метчиков в сочетании с режущими инструментами с ЧПУ позволяет изготовить деталь с полной резьбой за одну автоматизированную установку. Такой подход увеличивает производительность, сводит к минимуму человеческие ошибки и обеспечивает повторяемость при крупносерийном производстве.

Промышленные примеры

Интегрированные приложения широко наблюдаются в различных секторах:

- Автомобильная промышленность Manufacturing: Компоненты двигателя, приводные валы и крепежные детали обрабатываются, нарезаются резьбой и собираются с использованием режущих инструментов и метчиков в согласованной последовательности.

- Аэрокосмическая промышленность Industry: Высокоточные алюминиевые и титановые компоненты требуют тщательно синхронизированных операций для соблюдения стандартов допуска.

- Общая металлообработка: Компоненты промышленного оборудования выигрывают от оптимизированной интеграции инструментов, что повышает эффективность и качество производства.

Оптимизация комбинаций инструментов

Выбор правильной комбинации режущих инструментов, матриц и метчиков имеет решающее значение для достижения оптимальной производительности. Выбор инструмента определяется такими факторами, как тип материала, размер резьбы и скорость обработки. Передовые производители используют программное обеспечение для моделирования для моделирования траекторий движения инструмента, прогнозирования износа и оптимизации последовательностей резания и нарезания резьбы.

Правильная смазка и охлаждение во время работы также имеют важное значение. Использование специализированных смазочно-охлаждающих жидкостей снижает трение, рассеивает тепло и улучшает качество поверхности. Это особенно важно при работе с высокопрочными сплавами или при высокоскоростном производстве.

Сравнение вариантов применения интегрированного инструмента

| Промышленный сектор | Используемые режущие инструменты | Тип штампа | Тип крана | Повышение эффективности |

| Автомобильная промышленность | Концевая мельница | Резьбовая матрица | Спиральный кран | 20% |

| Аэрокосмическая промышленность | Сверло | Круглая матрица | Машинный кран | 18% |

| Общая металлообработка | Токарный инструмент | Шестигранная матрица | Ручной кран | 15% |

Преимущества интегрированных систем

- Последовательность и точность: Интеграция гарантирует точное совпадение резьб, уменьшая количество ошибок при сборке.

- Эффективность времени: Скоординированные операции сводят к минимуму необходимость замены инструмента и ручной обработки.

- Экономия средств: Сокращение отходов и меньшее количество отказов инструментов снижают производственные затраты.

- Гибкость: Совместимые системы инструментов могут обрабатывать несколько материалов и типов резьбы в рамках одной установки.

Технологические улучшения

Последние технологические разработки еще больше расширили возможности применения интегрированных инструментов. Станки с ЧПУ, оснащенные системами мониторинга в реальном времени, могут автоматически регулировать скорость подачи и скорость шпинделя в зависимости от условий резания. Интеллектуальные системы управления инструментом отслеживают износ и производительность, позволяя проводить профилактическое обслуживание и предотвращать простои.

Кроме того, покрытия и материалы для инструментов продолжают развиваться, обеспечивая более высокую долговечность и устойчивость к износу. Режущие инструменты с оптимизированной геометрией в сочетании с прецизионными матрицами и метчиками позволяют производителям соблюдать все более строгие отраслевые стандарты.

Комплексное применение режущих инструментов Пластины Метчики

В современном производстве комбинированное использование режущих инструментов, штампов и метчиков имеет важное значение для эффективного и точного производства. Каждый инструмент играет особую роль, но их синергия гарантирует изготовление сложных компонентов с соблюдением строгих допусков и стандартов высокого качества. Понимание интегрированного рабочего процесса имеет решающее значение для оптимизации производственных процессов и минимизации простоев производства.

Интеграция рабочих процессов

Типичная производственная линия по металлообработке часто начинается с режущих инструментов, которые придают сырьем необходимые размеры. Токарные, фрезерные станки и фрезерные станки с ЧПУ используют режущие инструменты для эффективного удаления лишнего материала. После того, как заготовке придана правильная форма, с помощью плашек и метчиков выполняются операции нарезания резьбы. Пластины создают точную внешнюю резьбу, а метчики — внутреннюю резьбу для болтов, гаек или закрепляемых компонентов.

Беспрепятственное взаимодействие между этими инструментами сокращает необходимость ручной обработки и обеспечивает выравнивание резьбы. Использование точных штампов и метчиков в сочетании с режущими инструментами с ЧПУ позволяет изготовить деталь с полной резьбой за одну автоматизированную установку. Такой подход увеличивает производительность, сводит к минимуму человеческие ошибки и обеспечивает повторяемость при крупносерийном производстве.

Промышленные примеры

Интегрированные приложения широко наблюдаются в различных секторах:

- Автомобильная промышленность Manufacturing: Компоненты двигателя, приводные валы и крепежные детали обрабатываются, нарезаются резьбой и собираются с использованием режущих инструментов, штампов и метчиков в согласованной последовательности.

- Аэрокосмическая промышленность Industry: Высокоточные алюминиевые и титановые компоненты требуют тщательно синхронизированных операций для соблюдения стандартов допуска.

- Общая металлообработка: Компоненты промышленного оборудования выигрывают от оптимизированной интеграции инструментов, что повышает эффективность и качество производства.

Оптимизация комбинаций инструментов

Выбор правильной комбинации режущих инструментов, матриц и метчиков имеет решающее значение для достижения оптимальной производительности. Выбор инструмента определяется такими факторами, как тип материала, размер резьбы и скорость обработки. Передовые производители используют программное обеспечение для моделирования для моделирования траекторий движения инструмента, прогнозирования износа и оптимизации последовательностей резания и нарезания резьбы.

Правильная смазка и охлаждение во время работы также имеют важное значение. Использование специализированных смазочно-охлаждающих жидкостей снижает трение, рассеивает тепло и улучшает качество поверхности. Это особенно важно при работе с высокопрочными сплавами или при высокоскоростном производстве.

Сравнение вариантов применения интегрированного инструмента

| Промышленный сектор | Используемые режущие инструменты | Тип штампа | Тип крана | Повышение эффективности |

| Автомобильная промышленность | Концевая мельница | Резьбовая матрица | Спиральный кран | 20% |

| Аэрокосмическая промышленность | Сверло | Круглая матрица | Машинный кран | 18% |

| Общая металлообработка | Токарный инструмент | Шестигранная матрица | Ручной кран | 15% |

Преимущества интегрированных систем

- Последовательность и точность: Интеграция гарантирует точное совпадение резьб, уменьшая количество ошибок при сборке.

- Эффективность времени: Скоординированные операции сводят к минимуму необходимость замены инструмента и ручной обработки.

- Экономия средств: Сокращение отходов и меньшее количество отказов инструментов снижают производственные затраты.

- Гибкость: Совместимые системы инструментов могут обрабатывать несколько материалов и типов резьбы в рамках одной установки.

Технологические улучшения

Последние технологические разработки еще больше расширили возможности применения интегрированных инструментов. Станки с ЧПУ, оснащенные системами мониторинга в реальном времени, могут автоматически регулировать скорость подачи и скорость шпинделя в зависимости от условий резания. Интеллектуальные системы управления инструментом отслеживают износ и производительность, позволяя проводить профилактическое обслуживание и предотвращать простои.

Кроме того, покрытия и материалы для инструментов продолжают развиваться, обеспечивая более высокую долговечность и устойчивость к износу. Режущие инструменты с оптимизированной геометрией в сочетании с прецизионными матрицами и метчиками позволяют производителям соблюдать все более строгие отраслевые стандарты.

Тематические исследования и рыночные приложения

Понимание практического применения режущих инструментов, штампов и метчиков имеет важное значение для производителей, стремящихся оптимизировать эффективность производства и качество компонентов. Практические примеры иллюстрируют, как эти инструменты взаимодействуют в промышленных процессах, и демонстрируют ощутимые преимущества интегрированных рабочих процессов.

Автомобильная промышленность

В автомобильном секторе производство компонентов двигателя, приводных валов и крепежных деталей требует точной механической обработки и нарезания резьбы. Режущие инструменты такие как концевые фрезы и сверла формируют компоненты с высокой точностью, а штампы создают внешнюю резьбу для болтов и шпилек. Метчики создают соответствующую внутреннюю резьбу для сборки.

Аэрокосмические приложения

Аэрокосмическое производство требует предельной точности и надежности. Детали часто изготавливаются из высокопрочных алюминиевых и титановых сплавов, для обработки которых требуются специальные режущие инструменты. Круглые плашки используются для создания наружной резьбы с высокими допусками, а метчики обеспечивают точное нарезание внутренней резьбы в сложных сборках.

Интеграция этих инструментов в операции с ЧПУ снижает риск возникновения дефектов и обеспечивает стабильную производительность всех партий. Улучшенные покрытия режущих инструментов и метчиков продлевают срок службы инструментов, позволяя производителям соблюдать графики производства, обеспечивая при этом соблюдение строгих аэрокосмических стандартов.

Общая металлообработка

В общей металлообработке детали машин, промышленного оборудования и сборочные детали требуют скоординированных действий. Токарные инструменты, шестигранные штампы и ручные метчики обычно используются для достижения точных размеров и резьбы. Даже при работе с менее сложными материалами интеграция этих инструментов повышает общую эффективность и сокращает количество доработок.

Сравнение вариантов применения интегрированного инструмента

| Промышленный сектор | Используемые режущие инструменты | Тип штампа | Тип крана | Повышение эффективности |

| Автомобильная промышленность | Концевая мельница | Резьбовая матрица | Спиральный кран | 20% |

| Аэрокосмическая промышленность | Сверло | Круглая матрица | Машинный кран | 18% |

| Общая металлообработка | Токарный инструмент | Шестигранная матрица | Ручной кран | 15% |

Оценка производительности

Доказано, что в этих отраслях скоординированное использование режущего инструмента, штампов и метчиков:

- Повышение эффективности производства – Интегрированные рабочие процессы сокращают время простоя между операциями.

- Повышайте качество продукции – Точная резьба обеспечивает правильную сборку и посадку.

- Снижение эксплуатационных расходов – Увеличенный срок службы инструмента и сокращение отходов материала повышают окупаемость инвестиций.

Производственная отрасль продолжает развиваться, требуя более высокой точности, эффективности и надежности. Режущие инструменты, штампы и метчики остаются в центре этой эволюции, составляя основу современных процессов металлообработки. Каждый инструмент играет особую, но взаимосвязанную роль: режущие инструменты формируют и сверлят заготовки, матрицы создают точную внешнюю резьбу, а метчики формируют точную внутреннюю резьбу. Вместе они гарантируют, что компоненты соответствуют строгим стандартам качества и требованиям сборки.

中文简体

中文简体 English

English русский

русский